Comment l’impression 3D accélère la reconstruction d’urgence ?

Face aux défis logistiques des zones sinistrées, l'impression 3D béton avec la MaxiPrinter offre une solution mobile pour imprimer des bâtiments directement sur site. Le projet ReGen démontre cette efficacité avec ses habitations modulaires s'adaptant aux besoins. Cette technologie est particulièrement adaptée à la reconstruction d'urgence en permettant de bâtir vite, solide et durable, tout en s'affranchissant des chaînes d'approvisionnement complexes.

Publié le 16 février 2026, 7 min à lire

Sommaire

- 1. Introduction – Reconstruire vite, mieux, et durablement

- 2. Les défis de la reconstruction d’urgence

- 3. L’impression 3D de construction : une réponse concrète

- 4. Applications typiques dans la reconstruction : le projet “ReGen”

- 5. Production locale et logistique simplifiée grâce à une centrale de malaxage

- 6. Reconstruire mieux

- 7. Conclusion

Introduction – Reconstruire vite, mieux, et durablement

Chaque année, des catastrophes naturelles, des conflits ou des crises humanitaires détruisent des milliers d’habitations et d’infrastructures essentielles. Face à l’urgence, la reconstruction doit être rapide, efficace et durable, tout en tenant compte des contraintes locales : manque de main-d’œuvre qualifiée, accès limité aux matériaux, et chaîne logistique souvent dégradée.

Dans ce contexte, l’impression 3D de construction constitue une avancée majeure pour la reconstruction rapide et durable. En permettant de bâtir directement sur site, sans coffrage ni transport massif de matériaux, cette technologie réduit drastiquement les délais et les coûts. Elle ouvre la voie à une reconstruction plus agile, locale et résiliente, capable de répondre à des besoins immédiats tout en préparant un avenir plus durable.

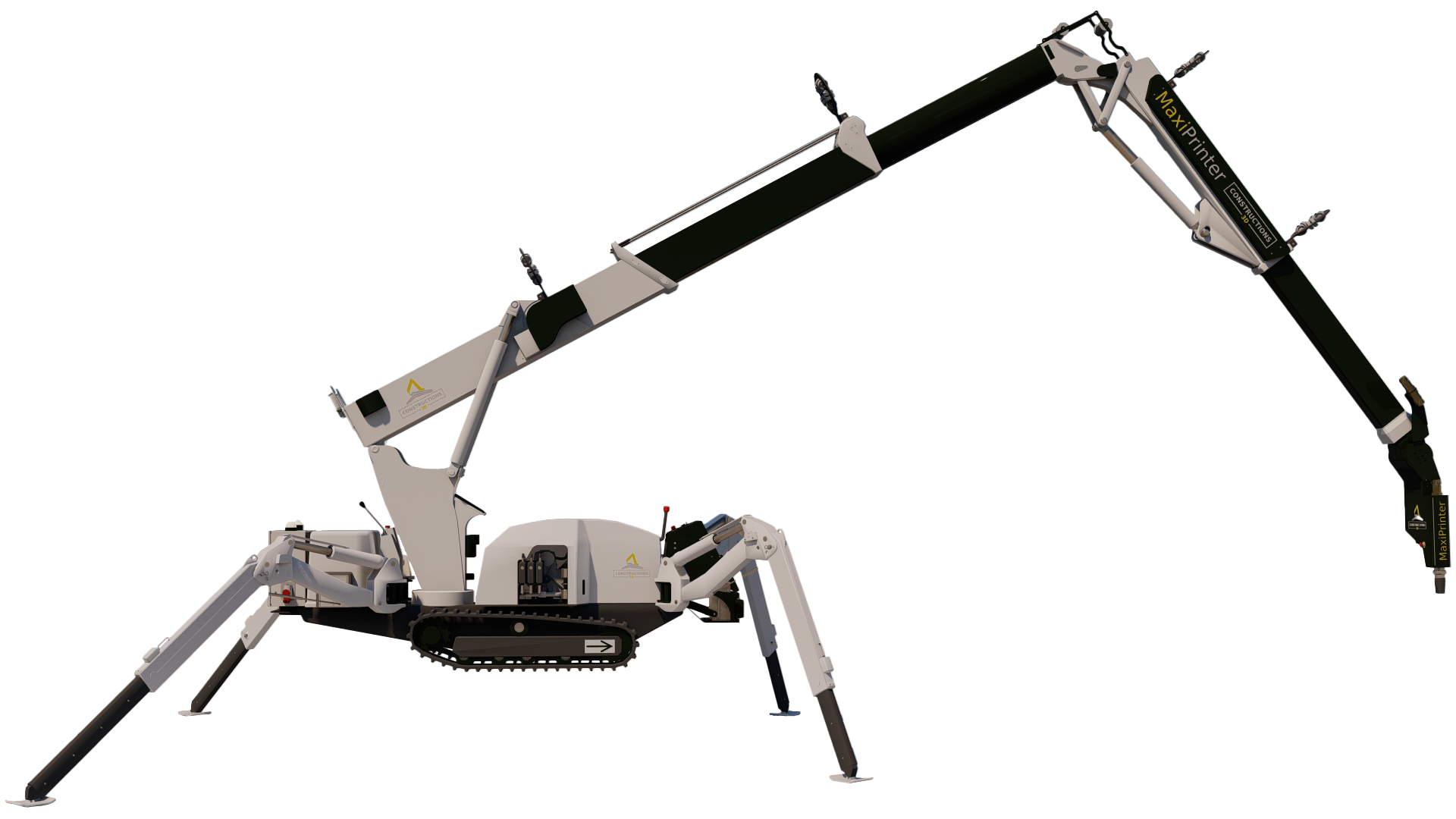

C’est précisément dans cette logique que s’inscrit la MaxiPrinter, la solution mobile d’impression 3D béton développée par Constructions-3D, pensée pour être déployée sur le terrain et opérationnelle en quelques heures.

Les défis de la reconstruction d’urgence

Rebâtir après une catastrophe ne se résume pas à reconstruire des murs : c’est redonner un cadre de vie, un sentiment de sécurité et une base pour la reprise économique. Pourtant, les contextes de crise imposent des contraintes extrêmes.

Les accès logistiques sont souvent limités, les chaînes d’approvisionnement fragilisées, et la main-d’œuvre qualifiée rare ou mobilisée sur d’autres priorités. Les matériaux doivent être disponibles localement et manipulables sans infrastructures lourdes. À cela s’ajoutent des délais critiques : chaque jour compte pour reloger, soigner, ou protéger les populations.

Les méthodes de construction traditionnelles peinent à répondre à ces exigences : elles nécessitent des coffrages, du matériel volumineux, et une planification complexe. Les conditions météorologiques, les sols instables ou le manque d’électricité aggravent encore les difficultés.

Face à ces réalités, les acteurs de la reconstruction recherchent des solutions modulaires, rapides à déployer et autonomes, capables de s’adapter à tous types d’environnements.

L’impression 3D de construction : une réponse concrète

L’impression 3D de construction bouleverse les méthodes traditionnelles du bâtiment. En extrudant un mortier béton couche par couche à partir d’un modèle numérique, elle permet de construire directement sur site, sans coffrage, ni moule, ni structure temporaire. Cette approche transforme profondément la manière de bâtir :

● Rapidité d’exécution : jusqu’à un logement par jour peut être imprimé avec chaque MaxiPrinter mobilisée.

● Réduction de la main-d’œuvre : deux opérateurs suffisent pour piloter la machine et superviser le processus. Grâce à la simplicité d’utilisation des équipements Constructions-3D, ces opérateurs peuvent être formés en seulement deux semaines.

● Optimisation des ressources : moins de déchets, moins de transport. Un seul matériau d’impression produit localement, suffit pour reconstruire, simplifiant considérablement la chaîne logistique.

● Souplesse géométrique : le design peut être adapté aux besoins du terrain, au climat ou à la fonction du bâtiment, avec des formes courbes, des renforcements intégrés et des épaisseurs variables.

En réunissant ces avantages, l’impression 3D béton devient un outil d’intervention rapide, capable de produire des bâtiments solides, reproductibles et durables, tout en exploitant des matériaux locaux adaptés au contexte.

C’est cette promesse, imprimer des bâtiments là où ils sont nécessaires, quand ils sont nécessaires, qui fait de l’impression 3D une réponse concrète et stratégique pour la reconstruction d’urgence.

Applications typiques dans la reconstruction : le projet “ReGen”

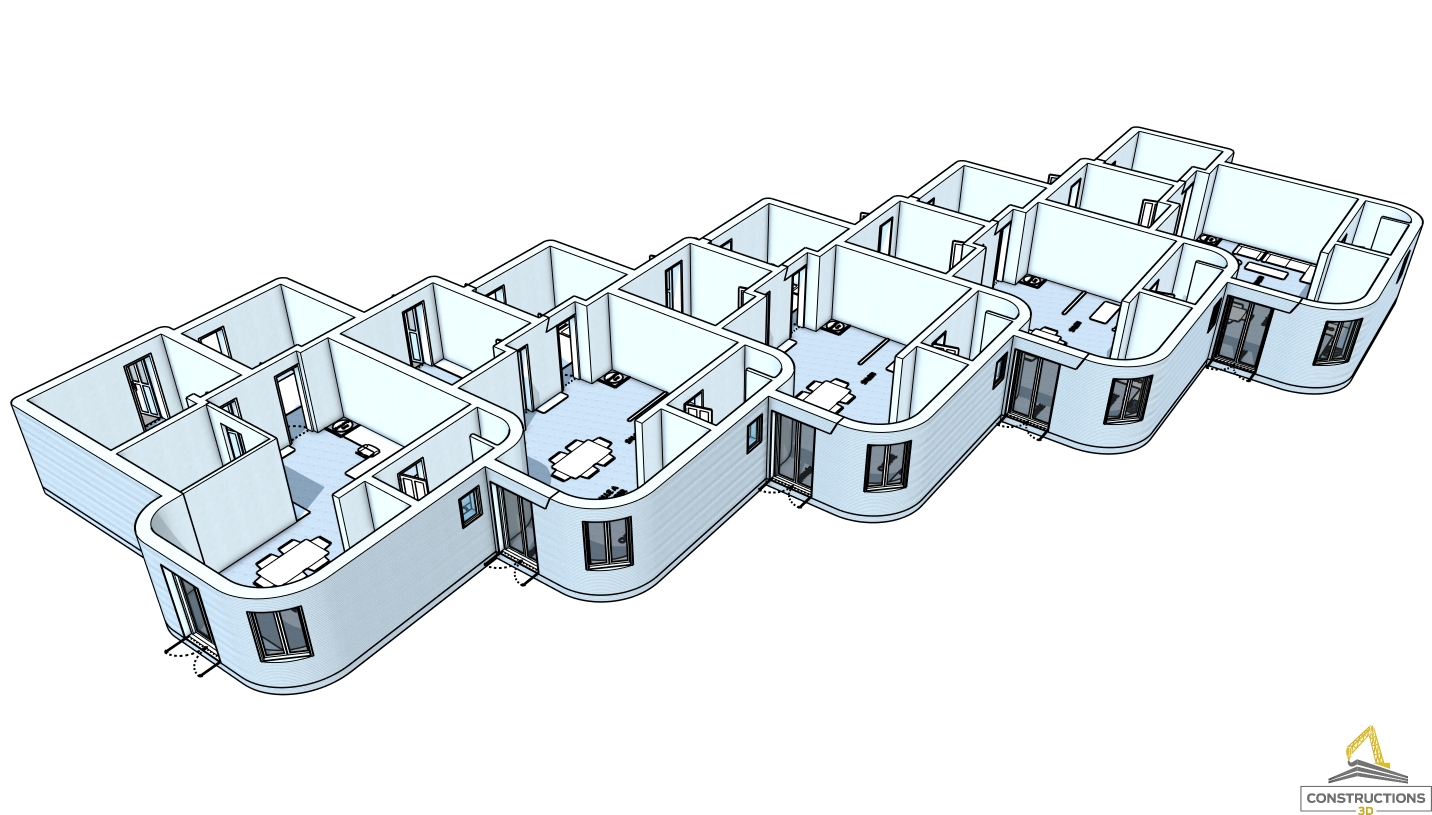

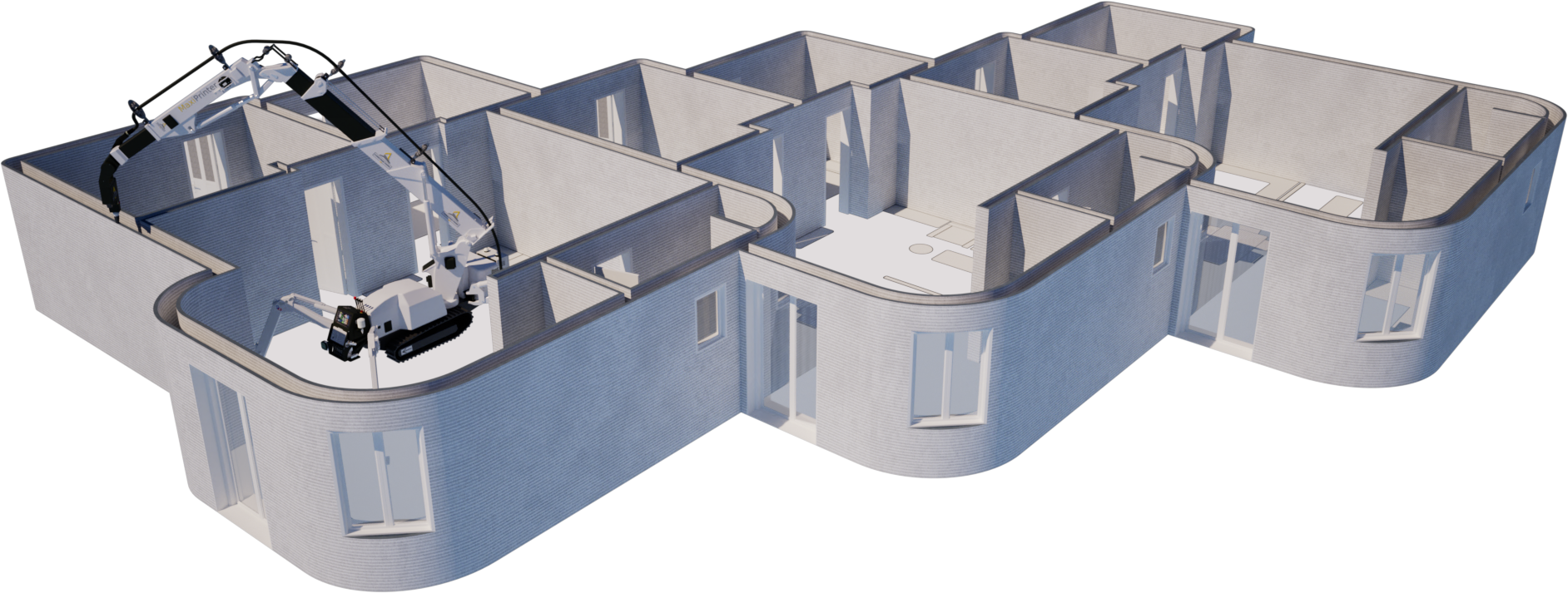

Le projet ReGen illustre parfaitement le potentiel de l’impression 3D béton appliquée à la reconstruction rapide et durable. Conçu par onstructions-3D, ce modèle regroupe une série de maisons mitoyennes d’environ 70 m² chacune, entièrement imprimables en une seule journée par unité grâce à la MaxiPrinter.

Chaque logement intègre une pièce de vie centrale ouverte et lumineuse, une cuisine fonctionnelle, deux à trois chambres et des espaces sanitaires compacts. Ils sont conçus pour héberger confortablement une famille de 4 à 5 personnes. Leur conception modulaire permet d’adapter le nombre d’unités selon les besoins afin d’imprimer des quartiers entiers de logements durables en seulement quelques jours.

L’approche ReGen repose sur trois principes :

● Rapidité : un chantier complet de plusieurs habitations peut être réalisé en quelques jours seulement.

● Rationalité : chaque module est optimisé pour limiter les déplacements, en ne nécessitant qu’une seule position machine par logement imprimé.

● Durabilité : les murs imprimés peuvent recevoir un isolant intégré et sont conçus pour offrir une excellente performance thermique et une grande longévité.

Pensé pour être réplicable dans n’importe quel contexte, ReGen démontre comment la MaxiPrinter peut transformer la reconstruction d’urgence en un véritable projet de reconstruction durable, combinant efficacité, modernité et résilience.

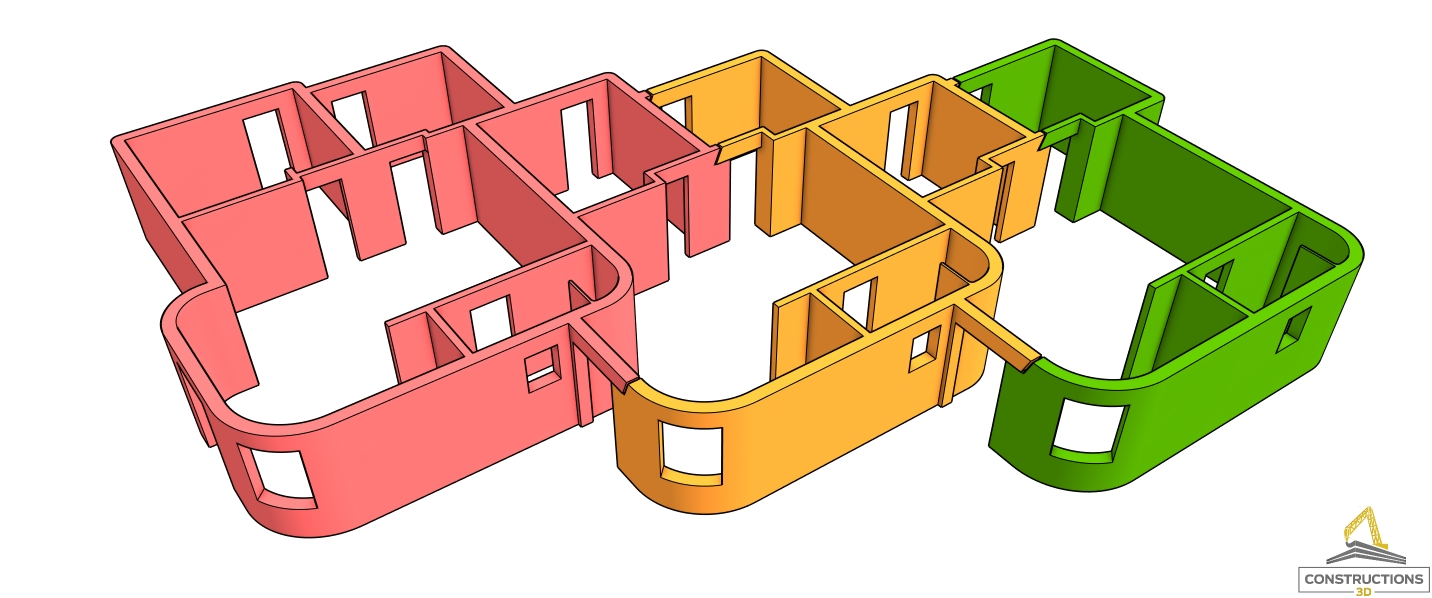

Le projet ReGen repose sur 3 types de modules : 2 modules d’extrémités et un module central. Le module central, qui est spécialement optimisé en termes de quantité de matériaux et de temps d'impression, peut être répliqué à l’infini pour réaliser autant de logements que nécessaire.

Voici le tableau récapitulatif de l'impression des différents modules :

| Module | Départ (vert) | Intermédiaire (jaune) | Final (rouge) |

|---|---|---|---|

| Temps d'impression | 12 heures | 16 heures | 26 heures |

| Quantité de matériau | 10 tonnes | 14 tonnes | 21 tonnes |

Par ailleurs, l’augmentation de la taille d’un projet Regen améliore significativement sa performance économique et opérationnelle : à mesure que la configuration s’étend, le coût unitaire et le temps d’impression par module diminuent. Cette montée en échelle simplifie également la logistique globale.

Voici 3 exemples de configurations de projet possibles :

| Nombre de modules | 3 | 9 | 15 |

|---|---|---|---|

| Nombre de personnes relogées | 12 | 36 | 60 |

| Temps d'impression | 54 heures | 150 heures | 246 heures |

| Coût des matériaux | 18 000 € | 50 000 € | 83 000 € |

Production locale et logistique simplifiée grâce à une centrale de malaxage

L’utilisation d’une centrale de malaxage mobile transforme en profondeur le scénario de reconstruction d’urgence avec la MaxiPrinter.

Plutôt que de dépendre de livraisons lourdes depuis des sites éloignés, il devient possible de produire sur place un matériau d’impression optimisé, à base de sable et de granulats locaux.

En implantant une centrale de malaxage directement sur le chantier, il est possible de doser sable, granulats, ciment, additifs et eau pour obtenir un mortier imprimable prêt à l’emploi. Cette proximité réduit drastiquement la chaîne d’approvisionnement et simplifie l’organisation du chantier.

Dans le contexte de l’impression 3D béton, un matériau peut être composé jusqu’à 75 % de sable et granulats locaux, limitant ainsi la part des composants nécessitant un transport longue distance. Le liant peut lui aussi être produit dans une cimenterie régionale, minimisant encore l’impact logistique.

Les seuls éléments à importer restent les additifs spécialisés, qui ne représentent que 1 à 2 % de la masse totale du mélange.

Concrètement, une tonne d’additifs suffit à imprimer jusqu’à 50 logements “ReGen”, démontrant l’efficacité logistique et environnementale du modèle.

Reconstruire mieux

L’impression 3D ne sert pas seulement à reconstruire plus vite, mais à bâtir un modèle durable et autonome. En intégrant la technologie au cœur des territoires, elle favorise la formation des équipes locales aux nouvelles méthodes de construction et crée de véritables compétences pérennes sur place.

Cette approche renforce l’autonomie régionale : les matériaux peuvent être produits localement, les machines déployées rapidement, et les communautés deviennent capables de gérer elles-mêmes leur propre reconstruction.

Les bâtiments imprimés en 3D se distinguent par leur qualité structurelle et leur performance énergétique. L’isolation intégrée, les formes optimisées et la précision du procédé assurent des constructions modernes, durables et conformes aux standards les plus exigeants.

Ainsi, l’impression 3D de construction dépasse la simple réponse d’urgence : elle ouvre la voie à une reconstruction plus intelligente, plus efficiente et tournée vers l’avenir.

Conclusion

Face aux défis de la reconstruction post-crise, la MaxiPrinter s’impose comme une solution concrète, rapide et fiable. Mobile, simple à déployer et capable d’imprimer des structures directement sur site, elle permet de répondre efficacement aux besoins urgents en logements et infrastructures, tout en posant les bases d’un modèle durable et local.

Constructions-3D met cette technologie au service de tous les acteurs engagés dans la reconstruction : ONG, institutions publiques, armées, collectivités ou entreprises privées.

Si vous souhaitez développer un projet pilote humanitaire, militaire ou civil, ou explorer le potentiel de l’impression 3D béton dans vos opérations de terrain, contactez nos équipes pour concevoir ensemble une solution adaptée à vos besoins.